Digitaliseringen har flyttat fordonsunderhåll från magkänsla och fasta serviceintervall till beslut som baseras på faktisk data från fordonen. För åkerier och logistikföretag handlar det om mer än att undvika verkstadsbesök vid fel tillfälle. Målet är att hålla hela transportkedjan stabil och förutsägbar. Den utvecklingen märks inte minst i hur fordonsdata numera används för att styra allt från serviceplanering till flödet av reservdelar.

Från papperspärmar till digitala reservdelskataloger

Under lång tid byggde reservdelsförsörjningen på lokala pärmar, personkännedom och telefonlistor. Risken fanns att en felaktig del beställdes, särskilt när fordonsflottan bestod av många olika årsmodeller och fabrikat. Varje miss innebar nya leveranser, mer stillestånd och extra administration för både verkstad och åkeri. Med digitala reservdelskataloger kan mekanikern i stället söka på registreringsnummer eller chassinummer och få fram exakt vilka delar som passar ett visst fordon.

Genom att söka delar via bilens VIN, det unika chassinummer som identifierar exakt motor- och utrustningsvariant, blir träffsäkerheten betydligt högre. Det minskar felplock, gör beställningen snabbare och ger bättre spårbarhet i hela flödet, från order till monterad komponent.

Aktörer som AD Bildelar har exempelvis ca 90 000 bildelar online från välkända märken, och en sådan bredd blir praktisk i vardagen först när systemen kan göra urvalet åt användaren. För åkerier innebär det att beställningar kan hanteras mer konsekvent, vilket skapar ett jämnare arbetsflöde mellan förare, verkstad och kontor.

Uppkopplade fordon och telematik som datagrund för modernt underhåll

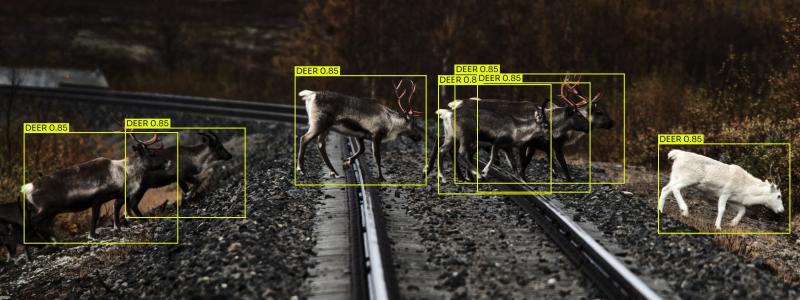

Dagens distributionsbilar och tunga lastbilar rullar ofta med telematikenheter som samlar in data om motorbelastning, bränsleförbrukning, bromshändelser och batteristatus. Informationen skickas vidare till centraliserade system där den kan följas i realtid av både den egna organisationen och externa servicepartner.

För fordonsansvariga betyder det att de ser avvikelser tidigt, till exempel stigande motortemperatur eller återkommande felkoder som tyder på slitage. Telematik beskrivs i europeiska sammanhang som en grundteknik i smart mobilitet, just eftersom den gör det möjligt att koppla ihop fordonens faktiska tillstånd med driftbeslut i vardagen.

När data från de uppkopplade fordonen samlas över tid går det också att se mönster. Det ger en mer realistisk bild av när olika fordon faktiskt behöver service jämfört med en kalenderstyrd plan med samma intervall för alla.

När styrning, verkstad och reservdelslager kopplas ihop

I många fordonsflottor pågår ett arbete för att binda samman den data som samlas in från fordonen med processer i verkstad och lager. När ett fordon visar en tydlig avvikelse kan systemet analysera felet och skicka vidare informationen till verkstaden så att systemet kan förbereda vilka komponenter och vilken åtgärd som behövs när fordonet anländer.

I större fordonsflottor används avancerade plattformar som tar emot stora mängder sensordata och gör det möjligt att boka service utifrån fordonets faktiska behov. Plattformarna kan automatiskt föreslå tidpunkt och åtgärd baserat på den tekniska status som registreras i realtid.

När samma data även styr beställningen av reservdelar går det att plocka hem komponenter innan fordonet anländer till verkstaden. Det kortar ledtiderna och ersätter äldre processer där diagnos och beställning gjordes i efterhand. Reservdelsflödet kan då hanteras mer förutsägbart och i en sammanhållen sekvens.

IT-strukturer och arbetssätt hos åkeriet

Digitaliserat underhåll ställer krav på hur ett åkeri organiserar sitt arbete, och nyttan uppstår först när informationen används på ett strukturerat sätt i den dagliga driften. Det kräver tydliga roller och rutiner för hur information ska tolkas och leda till beslut.

Hos transportföretag med större fordonsflottor finns ofta funktioner som följer upp nyckeltal som stilleståndstid, återkommande feltyper och kostnader per fordon. Med gemensamma verktyg och tydliga rapporteringsrutiner kan driftledning och fordonsansvariga fatta beslut på samma underlag.

I mindre verksamheter handlar det mer om att välja ut ett fåtal centrala mätvärden och se till att någon ansvarar för att agera när systemen indikerar slitage eller avvikelser. Poängen är att varningssignaler inte får hamna mellan stolarna.

Oavsett verksamhetens storlek blir det här arbetssättet en viktig komponent i att lyckas. Företag som får ut mest av digitalt underhåll kännetecknas av att de använder data kontinuerligt i planeringen snarare än att låta den samla damm i bakgrunden.

Hållbarare användning av fordon och reservdelar med bättre planering

När service baseras på faktisk belastning och slitage blir fordonen ofta kvar längre i ett tekniskt gott skick. Det gäller särskilt komponenter som tidigare byttes slentrianmässigt efter kalender, trots att de i praktiken hade kvarvarande livslängd. Den utvecklingen ligger i linje med EU:s strategi för hållbar och smart mobilitet där digitalisering och dataanvändning lyfts fram som verktyg för att minska utsläpp och göra transporterna mer resurseffektiva.

Mer träffsäkert underhåll passar väl in i den bilden, eftersom det både kan minska onödiga resor till verkstad och reducera svinn av reservdelar som byts i förtid. För åkerier och logistikföretag innebär detta att ekonomiska och miljömässiga intressen ofta pekar åt samma håll. Färre akuta haverier, färre felbeställningar och bättre planering av resurser ger både lägre kostnader och en mer robust transportkedja i vardagen.