Sedan 2018 har Byggplast & Båtprylar gjort en genomgripande förändring av sitt lager med hjälp av sju stycken Compact Twin och en egen kundanpassning av Compact Store. Tidigare 7000 unika artiklar har idag vuxit till 9000, varav 4000 finns i lagerhissarna. Resterande 5000 artiklar ligger i traditionellt pallställage som styrs i samma system. Övertiden är borta, behovet av extrapersonal har krympt, kontrollen är exemplarisk och felplocket nere på ett minimum. Följ med på deras resa…

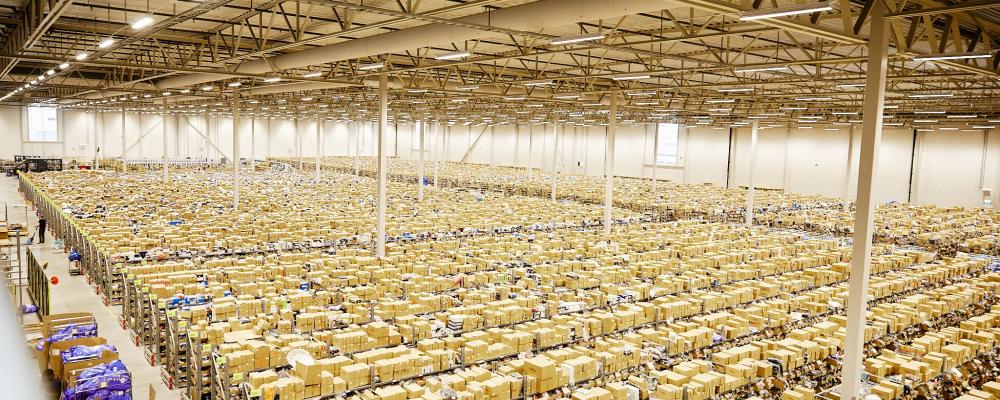

Hur använder man 3000 kvm lageryta på bästa sätt?

Byggplast & Båtprylar Sverige AB är grossist till Seasea-butikerna som finns från Malmö i söder till Luleå i norr. Kedjan består av tio egna butiker och 20 franchisebutiker. Företaget säljer även båttillbehör till landets alla båtvarv, andra utvalda återförsäljare och direkt till privatpersoner genom e-handel. Sedan några år tillbaka är Byggplast & Båtprylar ett fristående bolag inom Hjertmans-koncernen.

Företaget har sitt huvudkontor och lager i Segeltorp precis vid E20 i Stockholm. Ett riktigt superläge för den väletablerade butiken med båttillbehör som funnits sedan 1979. Fastigheten, som är på totalt 4700 kvm, inhyser förutom butiken även huvudkontor och lager som upptar cirka 3000 kvm av ytan. Med ett geografiskt toppläge, ständigt ökad försäljning men begränsad lageryta gäller det att trolla med kvadratmetrarna.

Logistik- och IT-chef Per Tengman berättar:

– Vi säljer allt du kan tänka dig som hör båtlivet till, men enbart tillbehör och inte båtar, förutom en och annan gummibåt. Intresset för våra produkter är stort och vi har ökat omsättningen varje år. Eftersom försäljningen är väldigt säsongsbetonad går vi i taket under vår och sommar. Då får vi in hur många artiklar som helst till vårt lager. Vi var tvungna att hitta en effektivare lagerlösning.

Successiv lageroptimering med 3 + 2 + 2 Compact Twin

– Valet av Compact Twin var enkelt. Vi föll för twinfunktionen som gör att hissen kan hantera två lastbrickor samtidigt. Plockhastigheten mer än fördubblas när det går att plocka från den ena brickan samtidigt som systemet hämtar nästa bricka. Dessutom gjorde Weland Solutions en bra presentation, gav ett seriöst intryck och är väldigt enkla att kommunicera med. 2018 beställde vi de tre första hissarna. Den positiva effekten var så omvälvande att vi beställde två till 2020 och ytterligare två 2021. Med sju Compact Twin har vi nu åstadkommit den mest optimala lagerlösningen för vårt sortiment och begränsade lageryta och känner oss mycket nöjda, säger Per.

Ett noggrant förarbete lönar sig

– Förberedelse är A och O för att hissarna ska integreras i lagerhanteringen på snabbaste och bästa sätt. Peter från Weland Solutions kom hit i förväg och gick igenom tankesättet om vilka artiklar som passar var. Vad som hamnar i lagerhissarna beror såklart på storlek och vikt men även frekvens och stöldbegärlighet är en viktig faktor, säger Per.

– Man måste inse att det stora jobbet med att integrera en lagerhiss måste företaget göra själv. Vi började med att ta ut en rapport om hur alla artiklar sålde och klassificerade dem i A, B och C. I det arbetet får man heller inte glömma att gå ut och kolla fysiskt hur stora artiklarna är i verkligheten, så att platsen på lastbrickan blir rätt. Allt detta arbete gjorde vi innan hissarna kom, tipsar Per.

– Idag har vi allt från små spårskruvar till exklusiva autopiloter, stora som flyttkartonger, i hissarna. Genom att sortera artiklarna efter flest träffar per bricka har vi ökar plockhastigheten ytterligare. Vi valde att inreda lastbrickorna med de enklare wellpapplådorna för vi trodde att vi skulle komma att ändra oss efter ett tag. Men det har inte behövts och de håller fortfarande, ler Per.

Förändringen sker inte över en natt

– Personalens rädsla för förändringen, att lära sig systemet och hur inleveranserna skulle gå till var en stor utmaning. Tvivlen till trots har alla lärt sig utan problem och är idag väldigt positiva, säger Per.

– Men det gäller att ta höjd för att det tar ganska lång tid att flytta in i hissarna samtidigt som ordinarie verksamhet måste fungera. De tre första hissarna tog så klart lite längre tid, cirka 1,5 månad. Sedan tog de andra nog inte mer än 3 veckor. Inleveranserna fungerar på samma sätt fast omvänt. Vi skapade plocklistor att leverera in i hissen och varvade in dem lite pö om pö. Nu för tiden går leveranserna utifrån rakt in i hissen så att hela saldot finns där. Vi har också sett till att en hel del förvaring finns på rullband för att garantera att vi alltid fyller på bakifrån, berättar Per.

Stor fördel med samma system på hela lagret

– I början använde vi bara Compact Store för hissarna. 2020 kunde vi genom en specialanpassad lösning även börja använda Compact Store för allt som ligger i pallställen. Det innebär att vi nu helt slipper plocklistor i pappersform och kan bocka av hela ordern från både ställ och hiss på den digitala plattan. Eftersom vi har integrerat Compact Store med vårt affärssystem M3 registreras allt plock automatiskt in dit. Vi har också låtit marknadsavdelningen lägga in bilder på varje artikel i systemet, så att plockaren lätt kan identifiera den. Tack vare detta är antalet felplock från pallställen nere på ett minimum, vilket gjort stor skillnad, säger Per nöjt.

– Hela vårt lager är nu väldigt yteffektivt och indelat i tre zoner. Zon 1 för mindre artiklar, zon 2 för tyngre truckgods och zon 3 som består av våra sju Compact Twin. Det ligger en stor vinning i att vi kan plocka många ordrar samtidigt. Det kunde vi inte med papperssystemet. En beställning kan ha plock från alla zonerna för att sedan konsolideras i en stor kartong vid packningen. Systemet talar också om var man ska börja för att plockslingan ska bli så effektiv med så få steg som möjligt. Här sparar vi avsevärt mycket tid och arbete genom att vi styrt upp lagret så att 40% av plocket sker från hissarna, berättar Per.

Färre personal hanterar enkelt ett bredare sortiment

– Förutom att vi har kunnat bredda vårt produktsortiment klarar vi vår högsäsong med färre säsongsanställda än tidigare. Trots det behöver våra medarbetare inte jobba över, vilket var vanligt förr. Idag hinner en person göra tre personers jobb och hettar det till sätter vi bara in ytterligare en person vid hissarna. Då hinner de med dubbelt så mycket och kan ändå plocka effektivt utan att krocka, avslutar Per med ett leende.